交通安全は、ドライバー、歩行者、交通当局のいずれにとっても重大な関心事である。しかし、夜間や悪天候時に道路をより安全にしてくれる縁の下の力持ちについて考えたことはあるだろうか?入る 道路標示用ガラスビーズ - を持つ小さな球体である。 インパクト大 交通安全について。

この極小の驚異は、普通の道路標識を視認性の高い反射ガイドに変える秘密の成分です。🚗💡 ヘッドライトが道路を照らすと、このガラスビーズが動き出し、ドライバーに光を跳ね返し、鮮やかで注目を集める効果を生み出す。しかし、このビーズには見た目以上の魅力がある。そのユニークな製造工程から再帰反射の科学に至るまで、道路標示用ガラスビーズは工学と安全革新の魅力的な融合なのである。

この記事では、道路標示用ガラスビーズの世界を深く掘り下げ、その組成、用途、そして道路の安全を守るために果たす重要な役割を探ります。再帰反射の複雑なシナリオ、適切なビーズフィッティングの重要性、そして各ビーズが道路標示の全体的な効果にどのように貢献しているかを明らかにします。交通安全の小さな巨人を理解するための道を照らし出すので、ぜひご参加ください。

道路標示用ガラスビーズとは?

A.原則

道路標示用ガラスビーズは、小さな球状のガラス粒子で、道路標示の視認性と安全性を高める上で重要な役割を果たしています。この微細なビーズは、自動車のヘッドライトからの光を反射してドライバーに返すように設計されており、再帰反射として知られる現象を生み出しています。この原理は、特に低照度時や悪天候時に道路標示の効果を発揮する基本となっている。

ガラスビーズの再帰反射特性は、その球形状と透明性に基づいている。自動車のヘッドライトからの光がガラスビーズの表面に当たると、次のような過程を経る:

- 屈折:光がビーズに入ると、空気とガラスの屈折率の違いによって曲がる。

- 反射:光はビーズの裏面で反射する。

- 再び屈折:反射された光がビーズを出ると、再び屈折が起こる。

このプロセスの結果、光は光源に向かって方向転換され、道路標示が明るく見え、ドライバーに見えるようになる。この再帰反射の効果は、いくつかの要因に左右される:

- ビーズサイズ

- ガラスの屈折率

- 道路標示材への埋め込み深さ

- ビーズの品質と均一性

これらの要素が再帰反射性能に与える影響を説明するために、次の表を考えてみよう:

| ファクター | 最適条件 | 再帰反射への影響 |

|---|---|---|

| ビーズサイズ | 100-850ミクロン | より大きなビーズが長距離の視認性を向上 |

| 屈折率 | 1.5 – 1.9 | 屈折率が高いほど再帰反射効率が高まる |

| 埋め込み深さ | 50-60% | 適切な埋め込みにより、耐久性と最適な光リターンを確保 |

| ビーズの品質 | 高い均一性、透明ガラス | 安定した性能と最高の光透過率 |

ガラスビーズによる再帰反射の原理は、夜間や悪天候時の道路標示の視認性を大幅に向上させ、交通安全に革命をもたらした。この技術は世界中の道路インフラに不可欠なものとなり、事故の減少や交通流の改善に貢献している。

B.ワールドワイド

道路標示用ガラスビーズの採用は世界標準となっており、世界各国が交通安全におけるその重要性を認識している。これらのビーズが広く使用されるようになったことで、さまざまな地域で一貫した品質と性能を確保するためのさまざまな規格や仕様が開発されるようになった。

北米では、AASHTO(American Association of State Highway and Transportation Officials)とFHWA(Federal Highway Administration)が、道路標示にガラスビーズを使用する際のガイドラインを定めている。これらの基準では通常、以下のことが規定されている:

- グラデーション要件

- 真円度と角度の限界

- 屈折率範囲

- 耐薬品性

欧州諸国は、欧州標準化委員会(CEN)が定めた規格に従っており、同委員会は道路標示材料に使用されるガラスビーズに関するEN 1423規格を策定している。この規格は以下を対象としている:

- ビーズの物理的特性

- 化学的性質

- 再帰反射の性能要件

アジアでは、日本や中国のような国々が道路標示用ガラスビーズに関する独自の国家規格を定めており、それらは国際規格に基づくか類似していることが多いが、現地の条件や要件に適合している。

道路標示用ガラスビーズの世界市場は近年、以下のような要因によって大きく成長している:

- 交通安全への関心の高まり

- インフラ整備への投資拡大

- ガラスビーズ製造技術の進歩

- 再帰性反射路面標示の重要性に対する意識の高まり

道路標示用ガラスビーズの世界的な普及のスナップショットを提供するために、各地域での推定使用量を以下の表に示す:

| 地域 | 推定年間使用量(トン) | 主要ドライバー |

|---|---|---|

| 北米 | 150,000 – 200,000 | 厳しい安全規制、広範な道路網 |

| ヨーロッパ | 100,000 – 150,000 | 調和された基準、持続可能な輸送への焦点 |

| アジア太平洋 | 200,000 – 250,000 | 急速なインフラ整備、都市化 |

| その他の地域 | 50,000 – 100,000 | 高まる意識、政府の取り組み |

道路標示用ガラスビーズの世界的な採用は、いくつかの利点をもたらした:

- 交通安全の向上:道路標示の視認性が向上したことで、特に夜間や悪天候時の事故が減少した。

- 費用対効果:ガラスビーズの使用により道路標示の寿命が延び、道路当局の維持費が削減される。

- エネルギー効率:道路標示の視認性が向上したことで、一部の地域では街灯を減らすことができ、エネルギーの節約につながる。

- 標準化:グローバルスタンダードは、ガラスビーズ産業における国際取引と品質の一貫性を促進した。

広く採用されているにもかかわらず、道路標示用ガラスビーズの世界的な使用には課題が残っている:

- 環境への懸念:マイクロプラスチック汚染への懸念から、従来のガラスビーズに代わるものを模索している地域もある。

- 雨天時の性能現在進行中の研究では、雨天時のガラスビーズの再帰反射性能の向上を目指している。

- 耐久性:交通量の多い場所では、道路標識やガラスビーズの再塗布の頻度が高くなるため、より耐久性の高いソリューションの研究が進められている。

- コストの変動:原料価格や輸送コストの変動は、地域によってガラスビーズの値ごろ感に影響を与える。

国際社会が交通安全とインフラ整備を優先し続ける中、道路標示用ガラスビーズの使用はさらに拡大すると予想される。高屈折率ビーズやセラミックビーズの開発など、ビーズ製造における技術革新が性能と耐久性の向上を促進するとみられる。

道路標示用ガラスビーズが世界中で採用されていることは、多様な地理的・気候的条件下で交通安全を高める上で、その重要な役割を実証している。今後、規格の継続的な改良とビーズ技術の改良研究が進めば、世界の交通インフラにおけるこの小さな球体の重要性はさらに確固たるものになるだろう。

反射 シナリオ

再帰反射の種類

再帰反射は交通安全の重要な側面であり、光、ガラスビーズ、路面の相互作用によってさまざまなシナリオで発生する。これらのシナリオを理解することは、道路標示の視認性を最適化し、全体的な交通安全を高めるために不可欠である。

鏡面反射

鏡面反射は再帰反射の最も単純な形態である。このシナリオでは、光がガラスビーズの表面に当たり、直接光源に反射されます。このタイプの反射は、光源が路面に垂直な場合に最も効果的です。

屈折と内部反射

より複雑だが非常に効果的な逆反射には、屈折と内部反射がある。このプロセスはいくつかのステップに分けることができる:

- ガラスビーズに光が入る

- 光はビーズを通過する際に屈折する。

- 光はビーズの背面に当たり、内部で反射される。

- 光はビーズを出て、再び屈折する。

- 光は光源に戻る

この多段階プロセスにより、入射角度の幅が広がり、さまざまな走行条件に対してより効果的となる。

再帰反射効率に影響する要因

道路標示用ガラスビーズの再帰反射効率にはいくつかの要因が影響する:

- ビーズサイズ

- 屈折率

- 埋め込み深さ

- 路面の質感

- 天候

それぞれの要素を詳しく調べてみよう。

ビーズサイズ

ガラスビーズのサイズは、再帰反射効率に重要な役割を果たします。異なるビーズサイズとその効果を比較してみましょう:

| ビーズサイズ | メリット | デメリット |

|---|---|---|

| 小さい(<200μm) | より良い埋め込み、より長い寿命 | 少ない再帰反射力 |

| ミディアム(200~600μm) | 埋め込みと再帰反射のバランスが良い | 摩耗の影響を受けやすい |

| ラージ(>600μm) | 高い再帰反射力 | 埋め込み性が悪く、寿命が短くなる可能性がある |

一般に、即時および長期的な再帰反射性能を最適化するために、ビーズサイズを組み合わせて使用する。

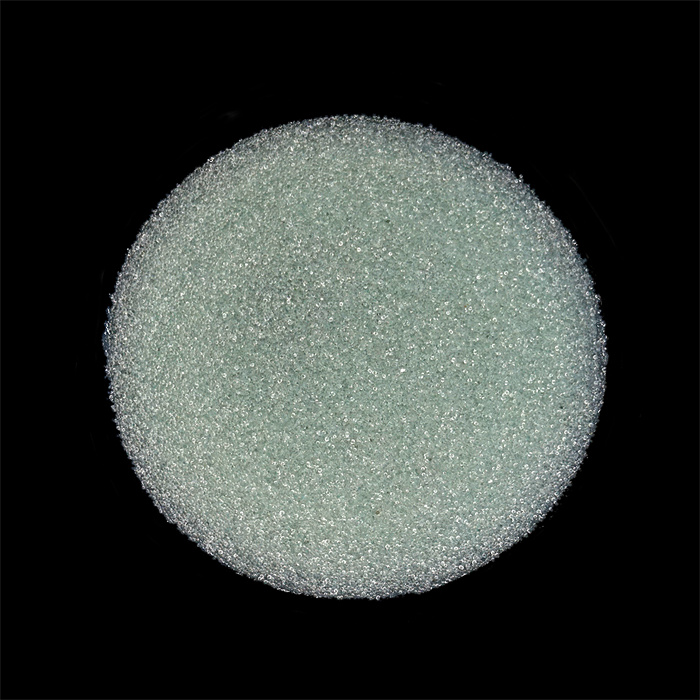

屈折率

ガラスビーズの屈折率は、効果的な再帰反射にとって極めて重要である。一般的に屈折率が高いほど再帰反射が良くなります。ロードマーキング用ガラスビーズの一般的な屈折率は以下の通りです:

- 1.5(標準ガラス)

- 1.65(高指数ガラス)

- 1.9+(超高指数ガラス)

屈折率が高いほど効率的な内部反射が可能になり、さまざまな照明条件下で明るい道路標示が得られる。

埋め込み深さ

ガラスビーズを道路標示材に埋め込む深さは、再帰反射性能に大きく影響する。最適な埋め込み深さは、通常ビーズ直径の50~60%です。この範囲であれば

- 入射光をとらえるのに十分なビーズが露出している。

- ビードがマーキング材に十分に固定されている。

- ビーズの曲率は、効果的に光を屈折させ、反射させることができる。

不適切な埋め込みは、再帰反射の低下や路面からのビードの早期消失につながる可能性がある。

路面の質感

路面の質感は、ガラスビーズがどのように分布し埋め込まれるかに影響する。路面の質感の違いによる考慮点は以下の通り:

- 滑らかな表面:より均一なビード分布が得られますが、適切な接着を確保するために追加の対策が必要になる場合があります。

- 粗い表面:機械的接着性は向上するが、ビード分布が不均一になる可能性がある。

- 多孔質表面:表面の空隙へのビード脱落を防ぐため、特別な配慮が必要。

最適な再帰反射性能を得るためには、路面の質感に合わせてビード装着技術を調整することが重要である。

天候

天候は再帰反射のシナリオに大きく影響する:

- 雨:路面の水がガラスビーズに膜を作り、再帰反射特性を低下させることがある。

- 雪と氷:路面標示を完全に覆い、ガラスビーズが効かなくなることがある。

- 猛暑:路面標示材を軟化させ、ビーズを過剰に埋め込む可能性がある。

- 凍結温度:路面標示材がもろくなり、ビードが失われる可能性がある。

こうした課題に対処するため、高度なガラスビーズ技術と応用技術が開発されてきた。例えば、ビーズに疎水性コーティングを施すことで、濡れた状態での再帰反射を維持することができる。

革新的な再帰反射技術

最近の道路標示技術の進歩により、再帰反射を高める革新的なソリューションが登場している:

- デュアルコートビーズ:上半分と下半分に異なるコーティングを施したビーズで、接着と再帰反射の両方を最適化します。

- 複合ビーズ:異なる屈折率の材料を一つのビーズに組み合わせ、性能を向上させる。

- 構造化されたマーキング:特に濡れた路面での再帰反射を高めるために、道路標示に盛り上がった要素を取り入れること。

- スマートビーズ:路面の凍結状態を示すために色が変化する温度感応コーティングを施したビーズ

これらの技術革新は、より幅広い走行条件や場面で視認性を高めることにより、交通安全を向上させることを目的としている。

再帰反射性能の測定

最適な再帰反射を確保するためには、定期的な測定が不可欠である。主な測定基準は以下の通り:

- 再帰反射率(mcd/m²/lux):光源に戻る光の量を測定

- 耐久性:時間の経過とともにビーズがどの程度埋め込まれた状態を維持するかを評価する。

- 湿潤再帰反射性:湿潤条件下での性能を評価

これらの測定には、再帰反射計などの専門機器が使用される。定期的な検査は道路安全基準の維持に役立ち、メンテナンスのスケジュールにも反映される。

再帰反射に影響を及ぼす様々なシナリオと 要因を調べた今、特定の道路標示用途に適し たガラスビーズを選択することの重要性をよ りよく理解することができる。次のセクションでは、ドロップオンビーズの特性と、さまざまな道路標示要件に適合させるための調整方法について掘り下げる。

ドロップオン・ビーズ

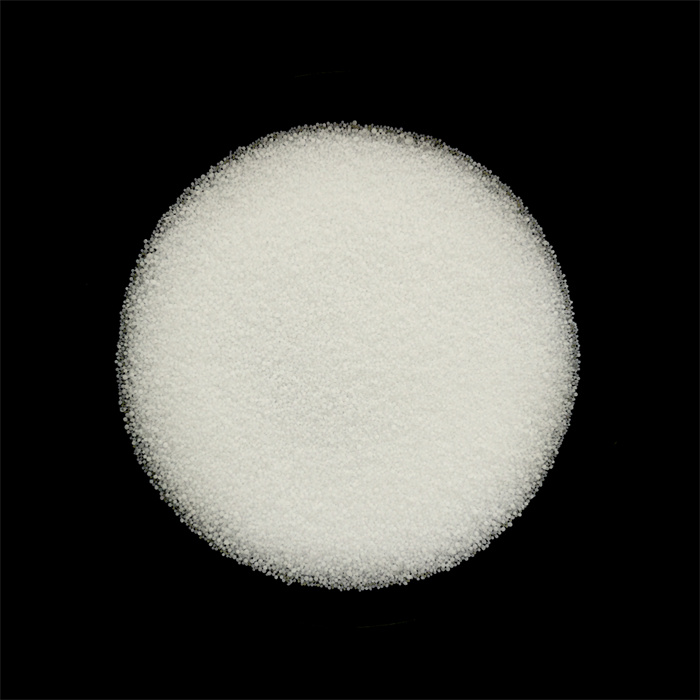

最適な性能を発揮するサイズと形状

道路標示用ガラスビーズは、道路標示の視認性と安全性を高める上で重要な役割を果たしています。これらのビーズの効果は、そのサイズと形状に大きく依存し、最適な性能を確保するためには慎重に選択する必要があります。ドロップオンビーズに関しては、望ましい再帰反射特性を達成するためには、はめ合いが最も重要です。

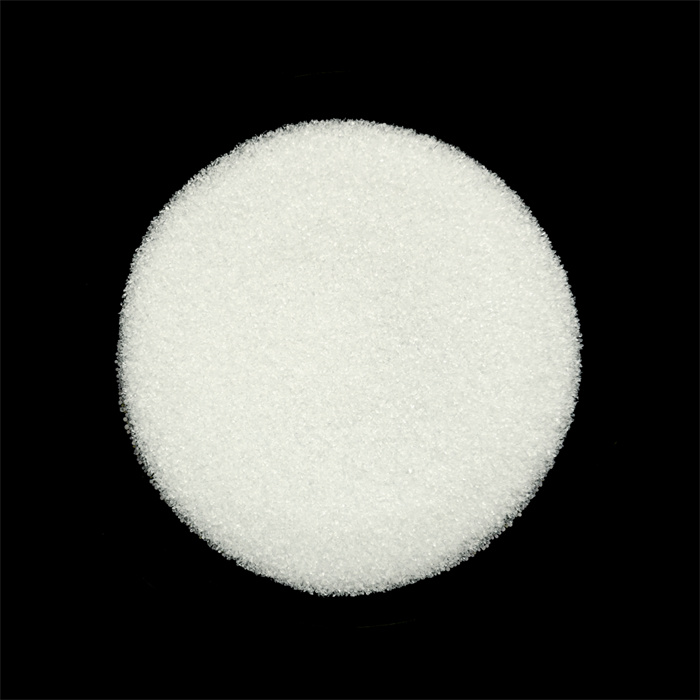

ビーズサイズの重要性

道路標示に使用されるガラスビーズのサイズは、その効果に大きく影響する。一般的に、ビーズのサイズは直径100~1000マイクロメートルです。ビーズサイズの選択は、いくつかの要因によって決まる:

- 道路標示材料の種類

- 申請方法

- 希望する再帰反射率

- 環境条件

| ビーズサイズ(μm) | 代表的なアプリケーション |

|---|---|

| 100-300 | 薄膜マーキング |

| 300-600 | 標準マーキング |

| 600-1000 | 厚膜マーキング |

ビーズが大きいほど、特に濡れた状態での再帰反射性が高くなる傾向がある。しかし、薄いマーキング材にはうまく埋め込まれないことがある。小さいビーズほどカバー範囲が広く、薄いマーキングには適していますが、濡れた条件下では性能が劣る場合があります。

形状に関する考察

最適な再帰反射を得るためには、ガラスビーズの形状も同様に重要である。理想的な道路標示用ガラスビーズの形状は以下の通りです:

- 球形

- 欠点がない

- 透明

完全な球形のビーズは、均一な光の反射と屈折を保証し、再帰反射効果を最大化します。球形状からの逸脱は、光を光源に戻すビーズの効果を低下させます。

埋め込み深さと分布

ドロップオンビーズの効果は、そのサイズや形状だけでなく、道路標示材への埋め込み方にも左右されます。性能を長持ちさせるには、適切な埋め込み深さと埋め込み分布が重要です。

最適な埋め込み深さ

ガラスビーズの理想的な埋め込み深さは、通常直径の50~60%である。この深さであれば

- ビーズはマーキング材にしっかりと固定されている。

- 再帰反射のために十分な表面積がある

- ビーズは交通摩耗や環境要因に耐えられる

| 埋め込み深さ | パフォーマンスへの影響 |

|---|---|

| 浅すぎる | 耐久性に劣り、外れやすい |

| 最適(50-60%) | 最高の再帰反射性と長寿命 |

| 深すぎる | 再帰反射率の低下、材料の無駄 |

適切な埋め込み深さを達成するには、マーキング材の粘度、塗布方法、ビード落下速度を注意深く考慮する必要がある。

均等配分

ガラスビーズを道路標示面全体に均一に分布させることは、一貫した再帰反射性を得るために極めて重要である。ビーズ分布に影響を与える要因には次のようなものがある:

- アプリケーション・スピード

- ビーズディスペンサーのデザイン

- 施工時の風の状況

- 路面の質感

最適な散布を実現するためには、道路標示作業員は慎重に機材を調整し、環境条件に基づいて散布技術を調整しなければならない。

マーキング材料との適合性

ドロップオンビーズは、適切な粘着性と寿命を確保するために、道路標示材料に適合していなければならない。異なるマーキング材料には、特定の特性を持つビーズが必要です:

- 熱可塑性のマーキング:高屈折率耐熱ビーズ

- ペイントマーク:濡れ性の良いビーズ

- エポキシマーキング耐薬品性ビーズ

接着促進剤

ガラスビーズとマーキング材料の接着を強化するために、接着促進剤がしばしば使用される。このようなコーティングは、以下の点を改善する:

- 初期埋め込み

- 長期リテンション

- 耐湿性

一般的な接着促進剤には、シラン系化合物やセラミック・コーティングがある。

様々な条件下での性能

ドロップオンビーズは、年間を通じて交通安全を確保するために、さまざまな環境条件下で効果的に機能しなければならない。

ドライコンディション

乾燥状態では、適切に埋め込まれたビーズが優れた再帰反射性を発揮するはずである。最適な性能を得るための重要な要素は

- ビード表面の清掃

- 正しい埋め込み深さ

- 均等配分

ウェットコンディション

雨天は道路標示の視認性に課題をもたらす。雨天時の再帰反射性を向上させる:

- より大きなビーズ(600~1000μm)がよく使用される

- ビーズはプロファイル・マークと組み合わせることができる。

- 特殊なコーティングを施し、水の抜けを良くすることができる。

高温環境

高温の地域では、ビーズは軟化しにくく、光学特性を維持しなければならない。このような条件下での耐久性を確保するために、耐熱ガラス組成が使用される。

品質管理とテスト

ドロップオンビーズが適切にフィットし、意図したとおりの性能を発揮するためには、厳密な品質管理措置が不可欠である:

- 粒度分布のためのふるい分析

- 顕微鏡による真円度評価

- 屈折率検査

- 化学成分分析

- フィールド・アプリケーション試験

再帰反射率測定

ドロップオンビーズの性能を経時的に評価するためには、再帰反射性を定期的に測定することが極めて重要である。再帰反射計は、さまざまな条件下で道路標示の再帰反射特性を定量化するために使用されます。

| 測定条件 | 最低再帰反射率 (mcd/m²/lux) |

|---|---|

| ドライ | 100-150 |

| ウェット | 35-50 |

| 雨 | 25-35 |

これらの測定は、道路当局が安全基準を維持するために再塗布やメンテナンスが必要な時期を判断するのに役立つ。

ここまで、ドロップオンビーズの重要な側面について見てきたが、効果的な道路標示には、ビーズの適切な選択と適用が不可欠であることは明らかである。次のセクションでは、個々のガラスビーズが持つユニークな特性と、それらが道路標示システムの全体的な性能にどのように寄与するかについて掘り下げていきます。

ガラスビーズ製造

ガラスビーズ製造工程

道路標示用ガラスビーズの製造は、最先端技術と精密な品質管理対策を組み合わせた高度なプロセスです。この工程により、道路標示の厳格な安全基準を満たす高品質のビーズが製造されます。

原材料の選択

ガラスビーズ製造の最初のステップは、原材料を慎重に選ぶことである。主成分は珪砂で、最終製品の透明度と耐久性を確保するために高純度でなければなりません。その他の材料は以下の通り:

- ソーダ灰

- ライムストーン

- 長石

- カレット(再生ガラス)

正確な組成は、最終的なガラスビーズの望ましい特性によって異なる場合がある。

| 原材料 | 目的 |

|---|---|

| 珪砂 | ガラス形成の主成分 |

| ソーダ灰 | 融解温度を下げる |

| ライムストーン | 耐久性の向上 |

| 長石 | 強度と耐候性を高める |

| カレット | エネルギー消費を削減し、持続可能性を促進 |

溶解と炉の運転

原料が選択され、適切な割合で混合されると、高温炉に投入される。炉の温度は、使用するガラスの配合にもよるが、1400℃から1600℃の範囲で作動する。この非常に高い熱により、原料は均質な溶融ガラスに溶かされる。

溶融プロセスの主要な側面は以下の通りである:

- 温度制御

- 炉内滞留時間

- メルトの均質化

- 不純物と気泡の除去

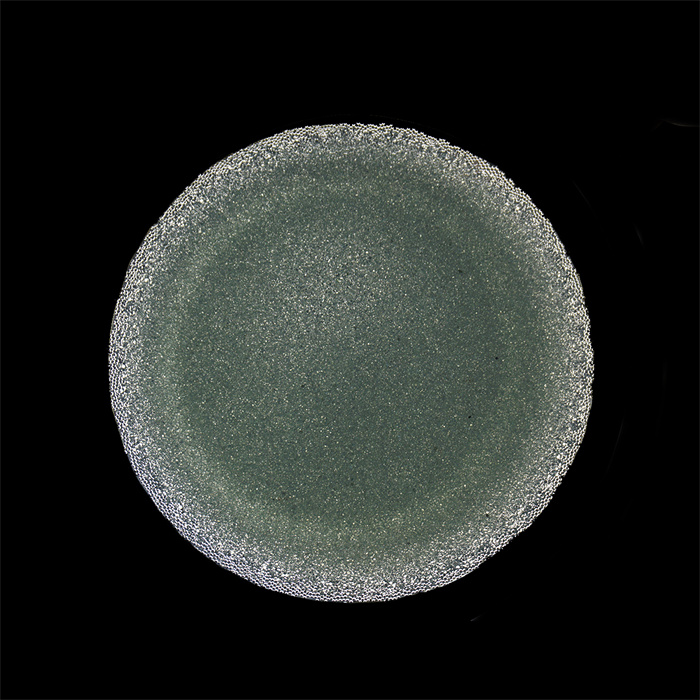

ビーズ形成技術

溶融ガラスからガラスビーズを形成するために使用されるいくつかの方法があります。最も一般的な技法は次の2つである:

- 投下方法:このプロセスでは、溶融ガラスを穴の開いたプレートまたは回転するディスクを通して滴下する。液滴が落下すると、表面張力によって球状になり、その後冷却されて固化する。

- 粉砕方法:溶けたガラスを冷却して固形にし、それを砕いて小さな粒子にする。この粒子を高温の炎に通すことで、粒子の端が溶け、表面張力によって球状になる。

それぞれの方法には利点があり、最終製品の望ましい特性に基づいて選択される。

冷却と凝固

形成後、ガラスビーズは変形を防ぎ、球形を保つために急速に冷却されなければならない。これは通常、以下の方法によって達成される:

- 空冷

- 水冷

- 専用冷却チャンバー

ビーズの弱点につながる熱応力を避けるため、冷却速度は慎重に制御される。

選別と分類

冷却されたガラスビーズは、厳格な選別・分類工程を経る。これにより、特定のサイズと品質基準を満たしたビーズだけが道路標示に使用されます。

このプロセスの主なステップは以下の通り:

- ふるい分け:ビーズをメッシュサイズが徐々に小さくなる一連のふるいに通して、異なるサイズのカテゴリーに分けます。

- 空気の分類:気流を利用して、ビーズを大きさと重さによって分離する方法。

- 光学選別:高度な光学システムは、欠陥や不規則な形状のビーズを検出し、除去することができます。

| 分類方法 | 目的 |

|---|---|

| ふるい分け | ビーズをサイズ別に分離 |

| 空気の分類 | サイズと重量でビーズをソート |

| 光学選別 | 不完全または不規則なビーズの除去 |

品質管理対策

製造工程では、ガラスビーズが業界基準を満たしていることを保証するために、厳格な品質管理措置が実施されています。これらの対策には以下が含まれます:

- 原材料の定期的なサンプリングと検査

- 炉の状態とメルト特性のモニタリング

- ビーズの形状、サイズ、真円度の検査

- 屈折率を含む光学特性の試験

- 耐薬品性と耐久性の評価

表面処理

道路標示の性能を高めるため、ガラスビーズにはしばしば表面処理が施される。このような処理によって改善されることがある:

- 塗料や熱可塑性素材への接着性

- 耐湿性

- バインダー中の浮遊特性

一般的な表面処理には次のようなものがある:

- シランコーティング

- セラミック・コーティング

- 防湿剤

パッケージングと流通

製造工程の最終段階は、流通のためにガラスビーズを包装することである。これには通常

- ビーズを防湿容器に保管すること

- 適切な製品情報とバッチ番号のラベル付け

- 効率的な輸送のためのパレタイジング

適切な梱包により、ビーズは保管中も最終目的地までの輸送中も品質を保つことができます。

環境への配慮

現代のガラスビーズ製造工程は、環境に優しい手法を取り入れることが多い。これには以下が含まれる:

- 再生ガラス(カレット)の原料使用

- エネルギー効率の高い炉の設計

- 廃熱回収システム

- 集塵・空気ろ過システム

これらの対策を実施することで、メーカーは高品質の道路標示用ガラスビーズを生産しながら、環境への影響を減らすことができる。

ここまでガラスビーズの複雑な製造工程を探ってきたが、交通安全に不可欠なこの部品を製造するための技術と専門知識をより理解することができるだろう。次のセクションでは、慎重に製造されたこれらのビーズが、再帰反射計の測定を通じて、実際の条件下でどのような性能を発揮するかを掘り下げていく。